| |

| |

|

|

|

|

| |

A importância da cor da placa de circuito impresso.

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

No artigo "A história inacabada de um pré-amplificador e amplificador de fones, para uso pessoal", comentei que a cor da máscara de solda da placa de circuito impresso (PCI — PCB, em inglês) vai além de uma simples preferência pessoal, havendo razões técnicas que devem ser cuidadosamente consideradas. No artigo "A história inacabada de um pré-amplificador e amplificador de fones, para uso pessoal", comentei que a cor da máscara de solda da placa de circuito impresso (PCI — PCB, em inglês) vai além de uma simples preferência pessoal, havendo razões técnicas que devem ser cuidadosamente consideradas.

|

|

| |

|

|

| |

A máscara de solda é uma camada protetora, ou revestimento, que cobre quase toda a placa de circuito impresso, geralmente deixando expostas apenas as áreas destinadas à soldagem, os contatos elétricos que precisam estar acessíveis e outras regiões que demandam características específicas. É essa camada protetora que define a cor predominante da placa de circuito impresso. A máscara de solda é uma camada protetora, ou revestimento, que cobre quase toda a placa de circuito impresso, geralmente deixando expostas apenas as áreas destinadas à soldagem, os contatos elétricos que precisam estar acessíveis e outras regiões que demandam características específicas. É essa camada protetora que define a cor predominante da placa de circuito impresso. |

|

| |

|

|

| |

Atualmente, existem cerca de uma dezena de cores amplamente disponíveis para a máscara de solda. Cada uma delas apresenta comportamentos distintos em relação a características como desempenho térmico, resistência elétrica, confiabilidade, contraste, durabilidade, conforto visual, transparência e produtividade. Exceto em aplicações específicas, o verde, devido às suas qualidades, consolidou-se como o padrão da indústria. Atualmente, existem cerca de uma dezena de cores amplamente disponíveis para a máscara de solda. Cada uma delas apresenta comportamentos distintos em relação a características como desempenho térmico, resistência elétrica, confiabilidade, contraste, durabilidade, conforto visual, transparência e produtividade. Exceto em aplicações específicas, o verde, devido às suas qualidades, consolidou-se como o padrão da indústria. |

|

| |

|

|

| |

A seguir, exploraremos algumas características das cores mais comumente oferecidas pelos fabricantes de placas de circuito impresso. A seguir, exploraremos algumas características das cores mais comumente oferecidas pelos fabricantes de placas de circuito impresso. |

|

| |

|

|

| |

|

|

| |

|

|

| |

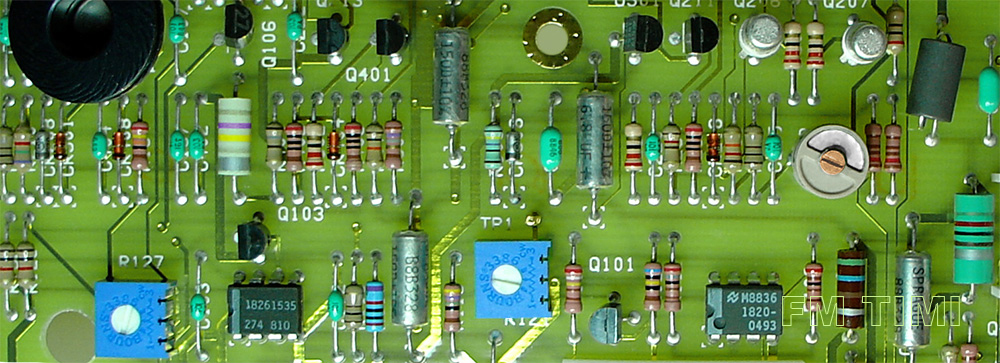

Sendo a cor mais tradicional, apresenta um ótimo contraste entre os espaços vazios e a camada de cobre, ou seja, com o traçado da placa. Essa característica, aliada à cor verde, amplamente presente na natureza, proporciona maior conforto visual durante a inspeção, montagem e reparação. Isso permite maior agilidade e menos erros na montagem dos componentes da placa e na produção de aparelhos, além de facilitar os serviços de reparação. Sendo a cor mais tradicional, apresenta um ótimo contraste entre os espaços vazios e a camada de cobre, ou seja, com o traçado da placa. Essa característica, aliada à cor verde, amplamente presente na natureza, proporciona maior conforto visual durante a inspeção, montagem e reparação. Isso permite maior agilidade e menos erros na montagem dos componentes da placa e na produção de aparelhos, além de facilitar os serviços de reparação.

|

|

| |

A máscara verde é considerada mais resistente e durável em comparação às demais. Além disso, é a que apresenta a melhor resolução. Em termos comparativos, máscaras brancas e pretas possuem cerca de 50% menos resolução do que a verde. A máscara verde é considerada mais resistente e durável em comparação às demais. Além disso, é a que apresenta a melhor resolução. Em termos comparativos, máscaras brancas e pretas possuem cerca de 50% menos resolução do que a verde. |

|

| |

A placa de circuito impresso com máscara verde possui boas propriedades térmicas. A placa de circuito impresso com máscara verde possui boas propriedades térmicas.

|

|

| |

Devido ao seu amplo uso, o custo da máscara verde é frequentemente o mais baixo entre todas as cores. Além disso, décadas de aperfeiçoamento a consolidaram como a máscara de maior qualidade e confiabilidade no mercado. Devido ao seu amplo uso, o custo da máscara verde é frequentemente o mais baixo entre todas as cores. Além disso, décadas de aperfeiçoamento a consolidaram como a máscara de maior qualidade e confiabilidade no mercado. |

|

| |

Existem, no entanto, variantes da cor verde, dependendo da procedência do produto. Em minha opinião, os verdes mais claros e brilhantes são mais bonitos e práticos para trabalhar. É recomendável, sempre que possível, solicitar ao fabricante da placa uma amostra de cada tonalidade disponível. Assim, pode-se avaliar a qualidade e o tom da máscara, visto que, independentemente da cor, os acabamentos fornecidos por diferentes fabricantes podem variar de péssimos a excelentes. Existem, no entanto, variantes da cor verde, dependendo da procedência do produto. Em minha opinião, os verdes mais claros e brilhantes são mais bonitos e práticos para trabalhar. É recomendável, sempre que possível, solicitar ao fabricante da placa uma amostra de cada tonalidade disponível. Assim, pode-se avaliar a qualidade e o tom da máscara, visto que, independentemente da cor, os acabamentos fornecidos por diferentes fabricantes podem variar de péssimos a excelentes.

|

|

| |

A espessura da máscara, assim como a coloração natural do substrato da placa de circuito impresso, exerce influência significativa na cor final, considerando que a máscara possui moderada transparência e o substrato apresenta características majoritariamente translúcidas. É comum observar variações nessa cor em função da tonalidade do substrato, que varia entre diferentes lotes e procedências. A espessura da máscara, assim como a coloração natural do substrato da placa de circuito impresso, exerce influência significativa na cor final, considerando que a máscara possui moderada transparência e o substrato apresenta características majoritariamente translúcidas. É comum observar variações nessa cor em função da tonalidade do substrato, que varia entre diferentes lotes e procedências. |

|

| |

A fiação impressa pode ser de cobre puro ou revestida com estanho, ouro, prata ou outros metais compatíveis, o que certamente influencia diretamente sua aparência, incluindo a cor resultante. A fiação impressa pode ser de cobre puro ou revestida com estanho, ouro, prata ou outros metais compatíveis, o que certamente influencia diretamente sua aparência, incluindo a cor resultante.

|

|

| |

Placas verdes são particularmente elegantes quando recebem legendas em branco ou em tons adequados de amarelo (como numeração, contornos de componentes ou outras informações). Por sua vez, legendas em preto devem ser evitadas. Placas sem legendas também podem ser muito elegantes, e muitos aparelhos de alta qualidade foram produzidos com placas que apresentam essa característica. Placas verdes são particularmente elegantes quando recebem legendas em branco ou em tons adequados de amarelo (como numeração, contornos de componentes ou outras informações). Por sua vez, legendas em preto devem ser evitadas. Placas sem legendas também podem ser muito elegantes, e muitos aparelhos de alta qualidade foram produzidos com placas que apresentam essa característica. |

|

| |

A máscara de solda verde evidencia a disposição dos componentes eletrônicos, destacando-os sem desviar a atenção para si mesma, o que valoriza a distribuição destes e proporciona um equilíbrio visual entre a placa e os componentes. Essa qualidade não apenas respeita a eletrônica, como também valoriza o esmero do projetista na concepção da placa. A máscara de solda verde evidencia a disposição dos componentes eletrônicos, destacando-os sem desviar a atenção para si mesma, o que valoriza a distribuição destes e proporciona um equilíbrio visual entre a placa e os componentes. Essa qualidade não apenas respeita a eletrônica, como também valoriza o esmero do projetista na concepção da placa.

|

|

| |

É oportuno mencionar que neste texto refiro-me quase que exclusivamente às placas de uma e duas faces cobradas, da classe FR-4 –Flame Retardant 4– popularmente chamadas de “fibra de vidro”, por serem feitas de fibra de vidro trançada e resina epóxi. Essas placas são translúcidas, normalmente com coloração natural variando entre incolor, verde, verde-amarelado e, ocasionalmente, azulado. É oportuno mencionar que neste texto refiro-me quase que exclusivamente às placas de uma e duas faces cobradas, da classe FR-4 –Flame Retardant 4– popularmente chamadas de “fibra de vidro”, por serem feitas de fibra de vidro trançada e resina epóxi. Essas placas são translúcidas, normalmente com coloração natural variando entre incolor, verde, verde-amarelado e, ocasionalmente, azulado. |

|

| |

As placas FR-4 têm a cor natural do substrato modificada pela máscara de solda, mesmo quando são de face simples e vistas pelo lado dos componentes. Vale ressaltar que a aplicação de uma mesma resina em placas de face simples e filetes mais espaçados geralmente resulta em uma aparência mais clara e agradável do que em placas de face dupla. As placas FR-4 têm a cor natural do substrato modificada pela máscara de solda, mesmo quando são de face simples e vistas pelo lado dos componentes. Vale ressaltar que a aplicação de uma mesma resina em placas de face simples e filetes mais espaçados geralmente resulta em uma aparência mais clara e agradável do que em placas de face dupla.

|

|

| |

Considerando a luz ambiente, o tom escolhido e outras variáveis aqui apresentadas, a coloração final de uma placa de circuito impresso com máscara verde pode variar entre o verde e o amarelo ameno, sendo que alguns matizes podem ser mais agradáveis que outros. Contudo, exceto pelos verdes escuros e os foscos, os resultados geralmente serão gratificantes e correspondentes às propriedades aqui mencionadas, configurando-se como uma escolha confiável. A seguir, veremos a máscara verdadeiramente amarela. Considerando a luz ambiente, o tom escolhido e outras variáveis aqui apresentadas, a coloração final de uma placa de circuito impresso com máscara verde pode variar entre o verde e o amarelo ameno, sendo que alguns matizes podem ser mais agradáveis que outros. Contudo, exceto pelos verdes escuros e os foscos, os resultados geralmente serão gratificantes e correspondentes às propriedades aqui mencionadas, configurando-se como uma escolha confiável. A seguir, veremos a máscara verdadeiramente amarela. |

|

| |

|

|

| |

|

|

| |

| |

| |

Outra cor importante é o amarelo, que apresenta um contraste semelhante ao verde, mas destaca o design da placa, tornando-o consideravelmente mais visível e valorizando, assim, o trabalho do projetista. Outra cor importante é o amarelo, que apresenta um contraste semelhante ao verde, mas destaca o design da placa, tornando-o consideravelmente mais visível e valorizando, assim, o trabalho do projetista.

|

|

| |

Sua resolução é cerca de 20% inferior à da máscara verde; todavia, essa diferença não é significativa na maioria dos casos. Além disso, seu comportamento térmico é adequado para a maior parte das aplicações. Sua resolução é cerca de 20% inferior à da máscara verde; todavia, essa diferença não é significativa na maioria dos casos. Além disso, seu comportamento térmico é adequado para a maior parte das aplicações. |

|

| |

Sua principal virtude reside em valorizar o traçado da placa, proporcionando uma inspeção confortável e facilitando os reparos técnicos, permitindo o acompanhamento do circuito mesmo na ausência do diagrama esquemático. Contudo, é indispensável tomar cuidado com a iluminação durante a montagem e a reparação, devido à maior reflexão da luz. Sua principal virtude reside em valorizar o traçado da placa, proporcionando uma inspeção confortável e facilitando os reparos técnicos, permitindo o acompanhamento do circuito mesmo na ausência do diagrama esquemático. Contudo, é indispensável tomar cuidado com a iluminação durante a montagem e a reparação, devido à maior reflexão da luz.

|

|

| |

A beleza proporcionada pelo tom certo de amarelo pode recompensar todo o esforço do projetista, que elaborou a placa de circuito impresso com arte e técnicas precisas, respeitando as leis da física. A beleza proporcionada pelo tom certo de amarelo pode recompensar todo o esforço do projetista, que elaborou a placa de circuito impresso com arte e técnicas precisas, respeitando as leis da física. |

|

| |

Assim como o verde, o amarelo geralmente se aproxima mais da cor natural das placas FR-4, estando, portanto, em maior harmonia com elas. Por conseguinte, valoriza igualmente tanto as placas de face simples quanto as de face dupla. Assim como o verde, o amarelo geralmente se aproxima mais da cor natural das placas FR-4, estando, portanto, em maior harmonia com elas. Por conseguinte, valoriza igualmente tanto as placas de face simples quanto as de face dupla.

|

|

| |

Em placas FR-4 de face simples, a máscara de solda amarela conferirá à PCI, naturalmente, um tom amarelado. Em fotografias de baixa resolução, como as utilizadas na internet, uma placa FR-4 eventualmente pode ser confundida com uma placa de fenolite pelo observador. Por esse motivo, é fundamental dedicar atenção especial a essa questão no momento de fotografá-las. A iluminação adequada, todavia, pode preservar a fidelidade das cores e resultar em fotografias de notável beleza e excelência técnica. Em placas FR-4 de face simples, a máscara de solda amarela conferirá à PCI, naturalmente, um tom amarelado. Em fotografias de baixa resolução, como as utilizadas na internet, uma placa FR-4 eventualmente pode ser confundida com uma placa de fenolite pelo observador. Por esse motivo, é fundamental dedicar atenção especial a essa questão no momento de fotografá-las. A iluminação adequada, todavia, pode preservar a fidelidade das cores e resultar em fotografias de notável beleza e excelência técnica. |

|

| |

Diferentes tons de cinza, branco ou verde podem ser utilizados na legenda, permitindo variações que atendam a diversas necessidades. Diferentes tons de cinza, branco ou verde podem ser utilizados na legenda, permitindo variações que atendam a diversas necessidades.

|

|

| |

Devido à excelente visibilidade do traçado, essa é a cor mais indicada para protótipos. Devido à excelente visibilidade do traçado, essa é a cor mais indicada para protótipos. |

|

| |

Para a grande maioria dos projetos, as cores verde e amarela destacam-se como as opções mais adequadas. Para a grande maioria dos projetos, as cores verde e amarela destacam-se como as opções mais adequadas.

|

|

| |

|

|

| |

|

|

| |

|

|

| |

Embora sua resolução seja equivalente à do amarelo, seu contraste é consideravelmente inferior ao do verde. Isso dificulta o trabalho de inspeção, encarece o produto devido ao menor rendimento em montagens manuais e ainda pode prejudicar a saúde ocular tanto do montador quanto do técnico reparador. Embora sua resolução seja equivalente à do amarelo, seu contraste é consideravelmente inferior ao do verde. Isso dificulta o trabalho de inspeção, encarece o produto devido ao menor rendimento em montagens manuais e ainda pode prejudicar a saúde ocular tanto do montador quanto do técnico reparador.

|

|

| |

As placas vermelhas, especialmente as de face dupla, são excessivamente chamativas, comprometendo a harmonia visual que deve existir entre os componentes e a placa. Alguns fabricantes de aparelhos eletrônicos escolhem placas vermelhas para chamar a atenção ou em certas ocasiões tentar criar um diferencial ilusório para seus produtos. No entanto, a máscara vermelha está longe de ser uma escolha recomendada para o produto final. Essa cor pode ser utilizada, por exemplo, em uma terceira ou quarta revisão de uma placa protótipo, diferenciando-a das demais revisões, mas ainda com as ressalvas mencionadas anteriormente. As placas vermelhas, especialmente as de face dupla, são excessivamente chamativas, comprometendo a harmonia visual que deve existir entre os componentes e a placa. Alguns fabricantes de aparelhos eletrônicos escolhem placas vermelhas para chamar a atenção ou em certas ocasiões tentar criar um diferencial ilusório para seus produtos. No entanto, a máscara vermelha está longe de ser uma escolha recomendada para o produto final. Essa cor pode ser utilizada, por exemplo, em uma terceira ou quarta revisão de uma placa protótipo, diferenciando-a das demais revisões, mas ainda com as ressalvas mencionadas anteriormente. |

|

| |

Pode-se considerar que as placas vermelhas não são elegantes, especialmente em comparação com outras cores, como verde ou amarelo. A falta de harmonia visual entre os componentes e a placa, assim como o tom excessivamente chamativo, representam obstáculos para transmitir a sofisticação frequentemente desejada em um design mais equilibrado e visualmente agradável. Pode-se considerar que as placas vermelhas não são elegantes, especialmente em comparação com outras cores, como verde ou amarelo. A falta de harmonia visual entre os componentes e a placa, assim como o tom excessivamente chamativo, representam obstáculos para transmitir a sofisticação frequentemente desejada em um design mais equilibrado e visualmente agradável.

|

|

| |

Uma possível aplicação para a máscara vermelha é alertar o técnico de manutenção sobre uma placa que represente um grande risco de choque elétrico, como as de M.A.T. (Muita Alta Tensão). Placas com circuitos de alta tensão geralmente são de face simples, com filetes mais estreitos e bastante espaçados, o que contribui para um aspecto mais ponderado, mesmo em uma placa de circuito impresso vermelha. Uma possível aplicação para a máscara vermelha é alertar o técnico de manutenção sobre uma placa que represente um grande risco de choque elétrico, como as de M.A.T. (Muita Alta Tensão). Placas com circuitos de alta tensão geralmente são de face simples, com filetes mais estreitos e bastante espaçados, o que contribui para um aspecto mais ponderado, mesmo em uma placa de circuito impresso vermelha. |

|

| |

|

|

| |

|

|

| |

|

|

| |

A máscara azul, atualmente em uso, também possui a mesma resolução da amarela; no entanto, seu contraste é inferior ao do vermelho. Por esse motivo, trabalhar com uma placa que utiliza máscara azul não é uma tarefa fácil ou agradável, tornando-a uma escolha pouco adequada para um produto final ou mesmo quando empregada para diferenciar revisões de protótipos. A máscara azul, atualmente em uso, também possui a mesma resolução da amarela; no entanto, seu contraste é inferior ao do vermelho. Por esse motivo, trabalhar com uma placa que utiliza máscara azul não é uma tarefa fácil ou agradável, tornando-a uma escolha pouco adequada para um produto final ou mesmo quando empregada para diferenciar revisões de protótipos.

|

|

| |

Existem, contudo, placas FR-4 que possuem uma tonalidade natural discretamente azulada. Essas placas podem ser elegantes e proporcionar um trabalho mais agradável, não devendo ser confundidas com as placas de máscara azul que estamos analisando aqui. Existem, contudo, placas FR-4 que possuem uma tonalidade natural discretamente azulada. Essas placas podem ser elegantes e proporcionar um trabalho mais agradável, não devendo ser confundidas com as placas de máscara azul que estamos analisando aqui. |

|

| |

A aplicação da máscara azul é relativamente recente, ainda que menos recente que a branca. Vale destacar, porém, que o uso da cor azul em placas de circuito impresso não é novidade. Diversos produtos, como alguns da Philips nas décadas de 1960 e 1970 — desde toca-discos portáteis e câmeras de vídeo até instrumentos de medição — apresentavam placas com a face destinada à instalação dos componentes na cor azul. Durante esse período, bem como ao longo das décadas de 1980 e 1990, determinados fabricantes adotavam máscaras de solda na cor azul. Contudo, essas máscaras possuíam a característica de transparência e exibiam um nível de contraste significativamente superior ao apresentado pelas máscaras azuis contemporâneas. A aplicação da máscara azul é relativamente recente, ainda que menos recente que a branca. Vale destacar, porém, que o uso da cor azul em placas de circuito impresso não é novidade. Diversos produtos, como alguns da Philips nas décadas de 1960 e 1970 — desde toca-discos portáteis e câmeras de vídeo até instrumentos de medição — apresentavam placas com a face destinada à instalação dos componentes na cor azul. Durante esse período, bem como ao longo das décadas de 1980 e 1990, determinados fabricantes adotavam máscaras de solda na cor azul. Contudo, essas máscaras possuíam a característica de transparência e exibiam um nível de contraste significativamente superior ao apresentado pelas máscaras azuis contemporâneas.

|

|

| |

A máscara azul, ao menos na tonalidade atualmente utilizada (2025), até confere à placa um aspecto sério; porém mais escuro, grave e desinteressante, desprovido da leveza visual e do refinamento esperados de um design de alto nível. São aspectos subjetivos, e podem variar para diferentes pessoas, mas não devem ser subestimados. A máscara azul, ao menos na tonalidade atualmente utilizada (2025), até confere à placa um aspecto sério; porém mais escuro, grave e desinteressante, desprovido da leveza visual e do refinamento esperados de um design de alto nível. São aspectos subjetivos, e podem variar para diferentes pessoas, mas não devem ser subestimados. |

|

| |

O motivo mais provável para o uso da cor azul como máscara de solda parece ser uma preferência pessoal; contudo, ela deve ser evitada pelos motivos expostos. O motivo mais provável para o uso da cor azul como máscara de solda parece ser uma preferência pessoal; contudo, ela deve ser evitada pelos motivos expostos.

|

|

| |

|

|

| |

|

|

| |

|

|

| |

Com um contraste extremamente baixo, o preto dificulta significativamente a visualização do cobre, bem como a inspeção e a reparação da placa, podendo, em alguns casos, até torná-las inviáveis sem a remoção completa da máscara. Por esse motivo, o preto não é uma opção adequada para protótipos nem para produtos finais. Com um contraste extremamente baixo, o preto dificulta significativamente a visualização do cobre, bem como a inspeção e a reparação da placa, podendo, em alguns casos, até torná-las inviáveis sem a remoção completa da máscara. Por esse motivo, o preto não é uma opção adequada para protótipos nem para produtos finais.

|

|

| |

Por demandar um considerável esforço visual, essa cor pode comprometer a saúde ocular, afetando tanto o montador quanto o técnico responsável pela reparação. Além disso, o desconforto causado pela dificuldade de visualização pode contribuir para uma carga emocional desnecessária durante o trabalho. Por demandar um considerável esforço visual, essa cor pode comprometer a saúde ocular, afetando tanto o montador quanto o técnico responsável pela reparação. Além disso, o desconforto causado pela dificuldade de visualização pode contribuir para uma carga emocional desnecessária durante o trabalho. |

|

| |

A máscara preta apresenta maior propensão a manchas e riscos durante o manuseio, a soldagem e a limpeza, frequentemente demandando maior consumo de água e outros solventes para atingir padrões aceitáveis. Conseguir uma placa preta completamente isenta de falhas é um desafio, e o acabamento almejado após a montagem ou manutenção raramente é alcançado. A máscara preta apresenta maior propensão a manchas e riscos durante o manuseio, a soldagem e a limpeza, frequentemente demandando maior consumo de água e outros solventes para atingir padrões aceitáveis. Conseguir uma placa preta completamente isenta de falhas é um desafio, e o acabamento almejado após a montagem ou manutenção raramente é alcançado.

|

|

| |

Com uma resolução entre as mais baixas, equivalente à da máscara branca, o preto tem 50% menos resolução do que o verde. Além disso, seu comportamento térmico pode ser problemático devido à maior absorção de calor, exigindo uma avaliação criteriosa por parte do projetista. Algumas resinas pretas podem apresentar menor capacidade de isolação elétrica e comprometer tanto a segurança quanto o desempenho do circuito. Com uma resolução entre as mais baixas, equivalente à da máscara branca, o preto tem 50% menos resolução do que o verde. Além disso, seu comportamento térmico pode ser problemático devido à maior absorção de calor, exigindo uma avaliação criteriosa por parte do projetista. Algumas resinas pretas podem apresentar menor capacidade de isolação elétrica e comprometer tanto a segurança quanto o desempenho do circuito. |

|

| |

Do ponto de vista visual, os componentes eletrônicos sobre um fundo preto tornam-se menos visíveis e, em fotografias, podem ficar camuflados ou quase “invisíveis”, como é o caso de diodos, transistores, capacitores eletrolíticos e dissipadores de calor, que usualmente também possuem coloração preta. A quase total ausência de visibilidade do cobre e a falta de transparência da placa contribuem para a perda do equilíbrio visual necessário, frequentemente fazendo com que a beleza potencial do design seja comprometida, desvalorizando a placa como um todo e, por consequência, o produto final. Isso também implica uma grande desvalorização do trabalho do projetista. Do ponto de vista visual, os componentes eletrônicos sobre um fundo preto tornam-se menos visíveis e, em fotografias, podem ficar camuflados ou quase “invisíveis”, como é o caso de diodos, transistores, capacitores eletrolíticos e dissipadores de calor, que usualmente também possuem coloração preta. A quase total ausência de visibilidade do cobre e a falta de transparência da placa contribuem para a perda do equilíbrio visual necessário, frequentemente fazendo com que a beleza potencial do design seja comprometida, desvalorizando a placa como um todo e, por consequência, o produto final. Isso também implica uma grande desvalorização do trabalho do projetista.

|

|

| |

A aparência interna de um aparelho que utilize uma placa de circuito impresso com máscara preta poderá depreciar seu valor. A imagem da placa e de seus componentes torna-se confusa, e o aparelho apresenta-se internamente escuro e pouco atrativo. Nos casos em que o gabinete também for preto, parcial ou totalmente, poderá ser difícil obter uma fotografia de qualidade para uso em publicidade. A aparência interna de um aparelho que utilize uma placa de circuito impresso com máscara preta poderá depreciar seu valor. A imagem da placa e de seus componentes torna-se confusa, e o aparelho apresenta-se internamente escuro e pouco atrativo. Nos casos em que o gabinete também for preto, parcial ou totalmente, poderá ser difícil obter uma fotografia de qualidade para uso em publicidade. |

|

| |

Outro inconveniente é que as partículas de pó tornam-se mais evidentes em fotografias de PCI pretas. Outro inconveniente é que as partículas de pó tornam-se mais evidentes em fotografias de PCI pretas.

|

|

| |

Em imagens publicitárias ou fotografias de análises de aparelhos publicadas em revistas, esses problemas podem causar uma impressão negativa no espectador ou leitor e, de forma inconsciente, desmotivá-lo a adquirir o produto. Em imagens publicitárias ou fotografias de análises de aparelhos publicadas em revistas, esses problemas podem causar uma impressão negativa no espectador ou leitor e, de forma inconsciente, desmotivá-lo a adquirir o produto. |

|

| |

Contudo, a máscara preta — especialmente a fosca — pode ter aplicações específicas, como em placas de circuito impresso destinadas a displays de LED ou em situações em que o projeto exija maior absorção de luz. Isso pode reduzir custos, pois elimina a necessidade de utilizar uma máscara adicional — seja ela plástica ou metálica — preta e removível sobre a placa de circuito impresso. Entretanto, trata-se de um caso peculiar, e o uso de uma máscara de solda preta deve ser cuidadosamente avaliado, considerando suas diversas desvantagens. Contudo, a máscara preta — especialmente a fosca — pode ter aplicações específicas, como em placas de circuito impresso destinadas a displays de LED ou em situações em que o projeto exija maior absorção de luz. Isso pode reduzir custos, pois elimina a necessidade de utilizar uma máscara adicional — seja ela plástica ou metálica — preta e removível sobre a placa de circuito impresso. Entretanto, trata-se de um caso peculiar, e o uso de uma máscara de solda preta deve ser cuidadosamente avaliado, considerando suas diversas desvantagens.

|

|

| |

A máscara de solda, na cor preta, é inadequada para quase todas as aplicações. A máscara de solda, na cor preta, é inadequada para quase todas as aplicações. |

|

| |

|

|

| |

|

|

| |

Para a grande maioria dos projetos, as cores verde e amarela

destacam-se como as opções mais adequadas. |

|

| |

|

|

| |

|

|

| |

|

|

| |

De todas as cores, o branco é o que apresenta o pior contraste, dificultando ou até impossibilitando a inspeção e reparação. Seu desempenho é ainda inferior ao do preto, tornando-o inadequado para protótipos. De todas as cores, o branco é o que apresenta o pior contraste, dificultando ou até impossibilitando a inspeção e reparação. Seu desempenho é ainda inferior ao do preto, tornando-o inadequado para protótipos.

|

|

| |

Por demandar um esforço visual significativo, uma placa com máscara branca pode impactar negativamente a saúde ocular do trabalhador, bem como gerar um estresse emocional desnecessário. Por demandar um esforço visual significativo, uma placa com máscara branca pode impactar negativamente a saúde ocular do trabalhador, bem como gerar um estresse emocional desnecessário. |

|

| |

Embora os componentes sejam destacados sobre o fundo branco, a ausência de visibilidade do traçado na mesma face, ou da sombra da face oposta, cria a sensação de que os componentes estão isolados, não integrados ao conjunto. Muitas vezes, isso transmite a impressão de que o posicionamento dos componentes não foi otimizado, gerando a percepção de um projeto mal concebido. Ao ocultar o desenho da PCI, o trabalho do projetista acaba sendo desvalorizado. Embora os componentes sejam destacados sobre o fundo branco, a ausência de visibilidade do traçado na mesma face, ou da sombra da face oposta, cria a sensação de que os componentes estão isolados, não integrados ao conjunto. Muitas vezes, isso transmite a impressão de que o posicionamento dos componentes não foi otimizado, gerando a percepção de um projeto mal concebido. Ao ocultar o desenho da PCI, o trabalho do projetista acaba sendo desvalorizado.

|

|

| |

A máscara branca tende a manchar facilmente após processos de limpeza ou soldagem, frequentemente apresentando manchas rosadas. E, sua resolução é 50% inferior à da máscara verde. A máscara branca tende a manchar facilmente após processos de limpeza ou soldagem, frequentemente apresentando manchas rosadas. E, sua resolução é 50% inferior à da máscara verde. |

|

| |

Apesar disso, por sua eficácia na reflexão da luz, trata-se de uma escolha pertinente, por exemplo, em placas com núcleo de alumínio ou cobre para lâmpadas de LED. Além disso, é utilizada com sucesso sob displays de cristal líquido (LCD) e na iluminação de dials, ambos em placas FR-4. Apesar disso, por sua eficácia na reflexão da luz, trata-se de uma escolha pertinente, por exemplo, em placas com núcleo de alumínio ou cobre para lâmpadas de LED. Além disso, é utilizada com sucesso sob displays de cristal líquido (LCD) e na iluminação de dials, ambos em placas FR-4.

|

|

| |

Embora o uso da cor branca como máscara de solda seja relativamente recente, não era incomum encontrar placas de circuito impresso pintadas de branco em aparelhos brasileiros dos anos de 1970. Nesse mesmo período, marcas de diversas partes do mundo utilizavam a cor branca para melhorar o desempenho de placas destinadas à iluminação de medidores de VU, indicadores de sintonia e mostradores (dial) em inúmeros aparelhos de áudio, tais como Tape-Decks, Tuners e Receivers. Embora o uso da cor branca como máscara de solda seja relativamente recente, não era incomum encontrar placas de circuito impresso pintadas de branco em aparelhos brasileiros dos anos de 1970. Nesse mesmo período, marcas de diversas partes do mundo utilizavam a cor branca para melhorar o desempenho de placas destinadas à iluminação de medidores de VU, indicadores de sintonia e mostradores (dial) em inúmeros aparelhos de áudio, tais como Tape-Decks, Tuners e Receivers. |

|

| |

Geralmente, a máscara branca requer uma camada mais espessa de resina, o que pode, mas nem sempre, oferecer melhor isolação e proteção ao cobre. Suas características térmicas, no entanto, exigem avaliação cuidadosa por parte do projetista. Em virtude disso, salvo raras exceções, não é recomendada para aplicações como placas de amplificadores de áudio. Geralmente, a máscara branca requer uma camada mais espessa de resina, o que pode, mas nem sempre, oferecer melhor isolação e proteção ao cobre. Suas características térmicas, no entanto, exigem avaliação cuidadosa por parte do projetista. Em virtude disso, salvo raras exceções, não é recomendada para aplicações como placas de amplificadores de áudio.

|

|

| |

Alterações feitas por fabricantes de PCB, no desenho enviado pelo projetista, como a supressão de recortes em planos de cobre ou a união de filetes próximos que estão no mesmo NET, podem comprometer o desempenho do circuito eletrônico, gerando problemas como ruídos e distorções. A impossibilidade de visualizar detalhadamente o desenho da fiação torna a inspeção da placa extremamente difícil ou mesmo impossível, reforçando a inadequação dessa cor para protótipos. Por esse motivo, placas em fase inicial de testes se beneficiam das características do amarelo, a melhor cor para visualizar o cobre. Em segundo lugar, está o verde. Alterações feitas por fabricantes de PCB, no desenho enviado pelo projetista, como a supressão de recortes em planos de cobre ou a união de filetes próximos que estão no mesmo NET, podem comprometer o desempenho do circuito eletrônico, gerando problemas como ruídos e distorções. A impossibilidade de visualizar detalhadamente o desenho da fiação torna a inspeção da placa extremamente difícil ou mesmo impossível, reforçando a inadequação dessa cor para protótipos. Por esse motivo, placas em fase inicial de testes se beneficiam das características do amarelo, a melhor cor para visualizar o cobre. Em segundo lugar, está o verde. |

|

| |

Ao analisar a reparabilidade do produto, observa-se que a máscara branca dificulta sobremaneira o trabalho do técnico reparador, por impossibilitar o acompanhamento da fiação ou identificar, de forma visual, eventuais falhas no cobre. Tal cenário, por vezes, torna o reparo inviável, excessivamente oneroso ou demasiadamente demorado. Ao analisar a reparabilidade do produto, observa-se que a máscara branca dificulta sobremaneira o trabalho do técnico reparador, por impossibilitar o acompanhamento da fiação ou identificar, de forma visual, eventuais falhas no cobre. Tal cenário, por vezes, torna o reparo inviável, excessivamente oneroso ou demasiadamente demorado.

|

|

| |

A cor branca deve ser utilizada apenas quando for estritamente necessária. A cor branca deve ser utilizada apenas quando for estritamente necessária. |

|

| |

|

|

| |

|

|

| |

|

|

| |

As fábricas de PCB têm utilizado o termo ‘púrpura’, também conhecido como roxo, para designar uma ampla gama de matizes. Por esse motivo, é difícil determinar com exatidão o tom dessa cor, que pode incluir tonalidades como índigo, roxo verdadeiro, violeta, lilás, magenta, entre outras. Neste texto, optei por manter o uso do termo ‘púrpura’ para englobar essa diversidade de tons, embora o termo ‘roxo’ pudesse ser utilizado com o mesmo propósito. As fábricas de PCB têm utilizado o termo ‘púrpura’, também conhecido como roxo, para designar uma ampla gama de matizes. Por esse motivo, é difícil determinar com exatidão o tom dessa cor, que pode incluir tonalidades como índigo, roxo verdadeiro, violeta, lilás, magenta, entre outras. Neste texto, optei por manter o uso do termo ‘púrpura’ para englobar essa diversidade de tons, embora o termo ‘roxo’ pudesse ser utilizado com o mesmo propósito.

|

|

| |

Como a tonalidade da máscara púrpura, de diferentes fabricantes, pode variar significativamente, seu nível de contraste oscila entre o insatisfatório e o muito bom, embora, em geral, não alcance o desempenho das melhores cores. Além disso, a qualidade e a formulação estão intimamente relacionadas à procedência, e algumas máscaras púrpuras de padrão inferior tendem a apresentar descoloração ao longo do tempo. Como a tonalidade da máscara púrpura, de diferentes fabricantes, pode variar significativamente, seu nível de contraste oscila entre o insatisfatório e o muito bom, embora, em geral, não alcance o desempenho das melhores cores. Além disso, a qualidade e a formulação estão intimamente relacionadas à procedência, e algumas máscaras púrpuras de padrão inferior tendem a apresentar descoloração ao longo do tempo. |

|

| |

No momento em que escrevo, seu custo médio supera em mais de duas vezes o das outras cores, sendo comparável apenas ao do preto fosco. No momento em que escrevo, seu custo médio supera em mais de duas vezes o das outras cores, sendo comparável apenas ao do preto fosco.

|

|

| |

A máscara púrpura reúne, essencialmente, algumas das desvantagens associadas às máscaras vermelha e azul. A máscara púrpura reúne, essencialmente, algumas das desvantagens associadas às máscaras vermelha e azul. |

|

| |

Embora apresente limitações técnicas e, de modo geral, desvalorize ou até comprometa a credibilidade do produto e do circuito eletrônico, a cor púrpura ainda é oferecida por alguns fabricantes de PCB, por vezes sob alegações de que poderia atribuir ao produto uma presumida “imagem de luxo”. Todavia, alcançar um resultado prático em que a cor púrpura ofereça algum benefício estético a uma PCI é um desafio, dado que é amplamente reconhecida como uma cor extravagante em placas de circuito impresso. A aplicação da máscara de solda púrpura tende a impactar negativamente a valorização do produto final. Embora apresente limitações técnicas e, de modo geral, desvalorize ou até comprometa a credibilidade do produto e do circuito eletrônico, a cor púrpura ainda é oferecida por alguns fabricantes de PCB, por vezes sob alegações de que poderia atribuir ao produto uma presumida “imagem de luxo”. Todavia, alcançar um resultado prático em que a cor púrpura ofereça algum benefício estético a uma PCI é um desafio, dado que é amplamente reconhecida como uma cor extravagante em placas de circuito impresso. A aplicação da máscara de solda púrpura tende a impactar negativamente a valorização do produto final.

|

|

| |

De forma análoga ao que ocorre com outras máscaras, suas características dielétricas podem ser adequadas para aplicações em frequências muito altas, dependendo de sua composição, desde que seja aplicada sobre substratos apropriados. De forma análoga ao que ocorre com outras máscaras, suas características dielétricas podem ser adequadas para aplicações em frequências muito altas, dependendo de sua composição, desde que seja aplicada sobre substratos apropriados. |

|

| |

Ela também apresenta resistência a temperaturas de soldagem superiores às da máscara verde, antes de manifestar sinais de manchas decorrentes de superaquecimento. Ela também apresenta resistência a temperaturas de soldagem superiores às da máscara verde, antes de manifestar sinais de manchas decorrentes de superaquecimento.

|

|

| |

Por conta da inexperiência, iniciantes em eletrônica podem, ocasionalmente, optar pela máscara púrpura, possivelmente por considerá-la uma opção diferenciada. Todavia, é prudente assumir que essa cor de máscara não é recomendada, devendo ser utilizada apenas na ausência de alternativas mais apropriadas. A escolha de cores mais favoráveis é especialmente relevante em projetos que devam transmitir uma imagem de seriedade e excelência. Por conta da inexperiência, iniciantes em eletrônica podem, ocasionalmente, optar pela máscara púrpura, possivelmente por considerá-la uma opção diferenciada. Todavia, é prudente assumir que essa cor de máscara não é recomendada, devendo ser utilizada apenas na ausência de alternativas mais apropriadas. A escolha de cores mais favoráveis é especialmente relevante em projetos que devam transmitir uma imagem de seriedade e excelência. |

|

| |

Entretanto, dependendo da tonalidade, a máscara púrpura pode ser útil na diferenciação de revisões de protótipos, especialmente quando outras cores não estão disponíveis. Contudo, será substituída, por exemplo, pelas cores verde ou amarela, na PCI final destinada ao produto. Entretanto, dependendo da tonalidade, a máscara púrpura pode ser útil na diferenciação de revisões de protótipos, especialmente quando outras cores não estão disponíveis. Contudo, será substituída, por exemplo, pelas cores verde ou amarela, na PCI final destinada ao produto.

|

|

| |

|

|

| |

|

|

| |

|

|

| |

Embora menos comum no mercado, a máscara de solda incolor é uma das opções mais vantajosas para inspeção visual, permitindo uma análise detalhada do traçado da placa. Essa característica é especialmente útil em processos que exigem precisão e um controle de qualidade rigoroso. O desenho do traçado, que muitas vezes exige horas de dedicação do projetista, será valorizado, destacando-se visualmente. Embora menos comum no mercado, a máscara de solda incolor é uma das opções mais vantajosas para inspeção visual, permitindo uma análise detalhada do traçado da placa. Essa característica é especialmente útil em processos que exigem precisão e um controle de qualidade rigoroso. O desenho do traçado, que muitas vezes exige horas de dedicação do projetista, será valorizado, destacando-se visualmente.

|

|

| |

Por preservar a tonalidade natural do substrato, a máscara incolor realça a harmonia estética do circuito, resultando em um design visualmente leve e elegante em sua simplicidade. Por preservar a tonalidade natural do substrato, a máscara incolor realça a harmonia estética do circuito, resultando em um design visualmente leve e elegante em sua simplicidade. |

|

| |

Adicionalmente, essa escolha é particularmente atrativa em aplicações de alto padrão, como placas revestidas com ouro, onde o contraste com o brilho metálico reforça a sofisticação do produto final. Sua aplicação, portanto, combina funcionalidade técnica com apelo estético, tornando-se uma alternativa distinta em projetos que buscam excelência em qualidade e apresentação. Adicionalmente, essa escolha é particularmente atrativa em aplicações de alto padrão, como placas revestidas com ouro, onde o contraste com o brilho metálico reforça a sofisticação do produto final. Sua aplicação, portanto, combina funcionalidade técnica com apelo estético, tornando-se uma alternativa distinta em projetos que buscam excelência em qualidade e apresentação.

|

|

| |

No entanto, a disponibilidade dessa opção é limitada, uma vez que nem todos os fabricantes a oferecem, o que pode limitar consideravelmente a sua aplicação. No entanto, a disponibilidade dessa opção é limitada, uma vez que nem todos os fabricantes a oferecem, o que pode limitar consideravelmente a sua aplicação. |

|

| |

De maneira similar ao observado com as máscaras verdes e amarelas, o tom resultante depende, em grande medida, da coloração natural do substrato, sendo esta a principal variável determinante da tonalidade em placas com máscaras incolores. De maneira similar ao observado com as máscaras verdes e amarelas, o tom resultante depende, em grande medida, da coloração natural do substrato, sendo esta a principal variável determinante da tonalidade em placas com máscaras incolores.

|

|

| |

|

|

| |

Considerações Finais Considerações Finais

|

|

| |

As características técnicas das diferentes cores de máscaras de solda, assim como as exigências específicas do circuito eletrônico, devem ser cuidadosamente avaliadas ao escolher a coloração da placa de circuito impresso. As características técnicas das diferentes cores de máscaras de solda, assim como as exigências específicas do circuito eletrônico, devem ser cuidadosamente avaliadas ao escolher a coloração da placa de circuito impresso. |

|

| |

Entre as opções mencionadas neste texto, o verde se destaca como a escolha mais recomendada e, como o amarelo, está amplamente disponível. Por outro lado, a máscara amarela apresenta-se como uma alternativa promissora, com o potencial de valorizar ainda mais a arte e a técnica do projetista, tanto em placas de face simples quanto dupla. Tendo em vista que as placas multicamadas são críticas em diversos aspectos técnicos e estéticos, é aconselhável evitar a sua utilização sempre que possível. Além disso, o aspecto estético, mesmo que subjetivo, não deve ser negligenciado na seleção da coloração. Uma placa, tecnicamente impecável, combinada com a cor apropriada, enriquecerá o produto final e agregará valor, seja ele fruto de um projeto realizado como hobby ou destinado a fins comerciais. Entre as opções mencionadas neste texto, o verde se destaca como a escolha mais recomendada e, como o amarelo, está amplamente disponível. Por outro lado, a máscara amarela apresenta-se como uma alternativa promissora, com o potencial de valorizar ainda mais a arte e a técnica do projetista, tanto em placas de face simples quanto dupla. Tendo em vista que as placas multicamadas são críticas em diversos aspectos técnicos e estéticos, é aconselhável evitar a sua utilização sempre que possível. Além disso, o aspecto estético, mesmo que subjetivo, não deve ser negligenciado na seleção da coloração. Uma placa, tecnicamente impecável, combinada com a cor apropriada, enriquecerá o produto final e agregará valor, seja ele fruto de um projeto realizado como hobby ou destinado a fins comerciais.

|

|

| |

Embora máscaras incolores e máscaras semitransparentes coloridas, como as de tonalidade verde ou amarela, possam frequentemente resultar em um visual belíssimo, não há garantia de um acabamento estético satisfatório ao fazer essa escolha. Tons inadequados de verde ou amarelo, assim como um acabamento de baixa qualidade, podem comprometer significativamente o visual da placa, afastando-o do resultado almejado. Embora máscaras incolores e máscaras semitransparentes coloridas, como as de tonalidade verde ou amarela, possam frequentemente resultar em um visual belíssimo, não há garantia de um acabamento estético satisfatório ao fazer essa escolha. Tons inadequados de verde ou amarelo, assim como um acabamento de baixa qualidade, podem comprometer significativamente o visual da placa, afastando-o do resultado almejado. |

|

| |

Outro aspecto relevante é a diferença no acabamento superficial entre uma placa de face simples e outra de face dupla, cuja camada de cobre da face superior foi completamente removida. Enquanto a primeira tende a apresentar uma superfície lisa e brilhante na face dos componentes, a segunda geralmente exibe essa mesma face menos brilhante ou até fosca, especialmente porque, nesses casos, não costuma haver aplicação de máscara nessa face. Outro aspecto relevante é a diferença no acabamento superficial entre uma placa de face simples e outra de face dupla, cuja camada de cobre da face superior foi completamente removida. Enquanto a primeira tende a apresentar uma superfície lisa e brilhante na face dos componentes, a segunda geralmente exibe essa mesma face menos brilhante ou até fosca, especialmente porque, nesses casos, não costuma haver aplicação de máscara nessa face.

|

|

| |

Ao solicitar a produção de uma PCI de face simples, é comum que o fabricante utilize uma placa de face dupla, removendo completamente o cobre de um dos lados para convertê-la em uma de face simples. Por isso, recomenda-se optar por um fabricante nacional, o que facilita o diálogo, a obtenção de amostras e, caso necessário, o envio de referências para que o fabricante compreenda, com precisão, o acabamento desejado. Ao solicitar a produção de uma PCI de face simples, é comum que o fabricante utilize uma placa de face dupla, removendo completamente o cobre de um dos lados para convertê-la em uma de face simples. Por isso, recomenda-se optar por um fabricante nacional, o que facilita o diálogo, a obtenção de amostras e, caso necessário, o envio de referências para que o fabricante compreenda, com precisão, o acabamento desejado. |

|

| |

É minha intenção que as informações deste texto sejam úteis ao leitor, auxiliando-o a selecionar, com discernimento, a cor mais adequada da máscara de solda para o seu projeto, valorizando sua qualidade e expressando o devido apreço pela eletrônica. É minha intenção que as informações deste texto sejam úteis ao leitor, auxiliando-o a selecionar, com discernimento, a cor mais adequada da máscara de solda para o seu projeto, valorizando sua qualidade e expressando o devido apreço pela eletrônica.

|

|

| |

|

|

| |

|

|

| |

|

|

| |

Fabio Mauricio Timi - 2025.03.12 - 4 |

|

| |

Texto base originalmente escrito em 29/08/2019 e atualizado em março de 2025. |

|

| |

|

|

|

|